专注于钢结构的加工、定制、设计、安装

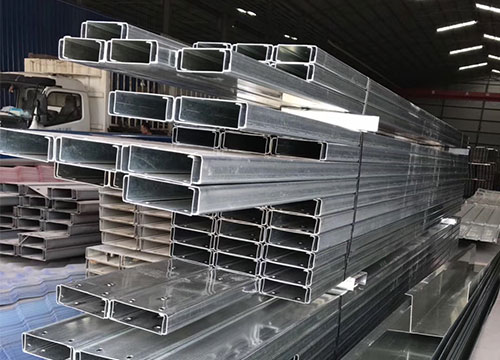

C型钢加工作为一种截面呈 “C” 形的冷弯薄壁型钢,广泛应用于钢结构建筑的檩条、支撑、龙骨等场景,其加工质量直接影响结构的承载性能与稳定性。从原材料处理到成型后的精度控制,每个环节都需严格把控,以下是C型钢加工过程中的关键注意事项。

一、原材料选择与预处理

材质匹配要精准

应根据使用场景选择合适的钢材牌号,建筑檩条常用 Q235B 钢(屈服强度≥235MPa),而承重较大的支撑结构需选用 Q355B 钢(屈服强度≥355MPa)。原材料厚度偏差需控制在 ±0.3mm 以内,若钢板厚度不均,成型后易出现截面尺寸偏差。某加工厂曾因使用厚度超差的钢板,导致C型钢腹板出现波浪形变形,无法满足平直度要求。

预处理保障加工质量

钢板需经除锈处理(除锈等级达到 Sa2.5 级或 St3 级),去除氧化皮、油污后喷涂防锈底漆,避免加工过程中锈蚀蔓延。对于需要焊接的C型钢,钢板边缘需进行坡口处理(角度 30°-45°),坡口表面不得有裂纹、夹层,确保焊接时熔合良好。

二、冷弯成型工艺控制

辊压参数设定要科学

冷弯成型时,辊道间距、压下量需根据钢板厚度和截面尺寸计算确定,一般每道次压下量不超过 5mm,避免因变形量过大导致钢材出现塑性损伤。对于厚度≥3mm 的钢板,需进行多道次渐进成型,中间可增加退火工序(温度 600-650℃)消除应力,防止成型后出现回弹超差(回弹量应≤1°)。某项目中,因一次性压下量过大,C型钢翼缘出现褶皱,后期需人工矫正,反而增加了加工成本。

截面尺寸精度把控

成型后需检测关键尺寸:腹板高度偏差≤±1mm,翼缘宽度偏差≤±0.8mm,截面垂直度(翼缘与腹板夹角)偏差≤1°。可通过激光测径仪实时监控,发现偏差及时调整辊轮位置。对于带孔 C 型钢,孔位偏差需≤±0.5mm,孔距偏差≤±1mm,否则会影响安装时的螺栓连接精度,某钢结构厂房因孔位偏差过大,导致檩条安装时螺栓无法对齐,延误工期 3 天。

三、切割与打孔操作规范

切割方式适配场景

短尺C型钢可采用等离子切割(切口粗糙度 Ra≤50μm),但需避免高温导致的边缘硬化;长尺切割优先选择锯切(如带锯床),切口垂直度偏差≤0.5mm/m,且无毛刺、飞边(需用锉刀或砂轮机处理)。禁止使用气割切割薄壁C型钢(厚度<3mm),否则会因热变形导致截面扭曲。

打孔工艺保障强度

打孔位置应避开截面应力集中区(如距端部小于 50mm 处),孔径需比螺栓直径大 1-2mm(如 M12 螺栓配 φ13.5mm 孔)。对于厚度>6mm 的C型钢,需采用预冲孔 + 扩孔工艺,避免一次打孔导致的孔边撕裂;批量加工时需使用模具定位,确保同批次产品孔位一致,某光伏支架厂通过模具定位,将孔位偏差控制在 ±0.3mm 内,提高了现场安装效率。

四、焊接与矫正的关键要点

焊接工艺防变形

当C型钢需要对接或加装连接板时,应采用二氧化碳气体保护焊(焊丝选用 ER50-6),焊接电流根据板厚调整(3mm 厚钢板对应电流 120-150A)。焊接时需采用对称焊法,避免单侧焊接导致的弯曲变形,焊后 24 小时内需进行外观检测,确保焊缝无气孔、夹渣,咬边深度≤0.5mm。

矫正处理需适度

若成型后出现轻微弯曲(挠度≤L/1000,L 为长度),可采用机械矫正(如液压矫正机),矫正力需均匀施加,防止过度矫正导致钢材塑性断裂。对于冷弯成型后的C型钢,禁止采用火焰矫正(温度超过 200℃),否则会降低钢材的力学性能,某项目因火焰矫正导致C型钢屈服强度下降 15%,最终全部返工更换。

五、表面处理与质量检验

防腐处理要彻底

加工完成后需进行表面处理,建筑用C型钢常用镀锌(锌层厚度≥85μm)或喷涂(干膜厚度≥60μm),海边等腐蚀环境需采用热浸镀锌 + 封闭漆双重防护。镀锌后需检测锌层附着力(划格试验无脱落),避免后期使用中出现锌层剥落。

出厂检验不可缺

每批次产品需随机抽取 3% 进行力学性能复检(拉伸、弯曲试验),确保符合 GB/T 6725-2017《冷弯型钢》标准;同时检查截面尺寸、平直度、焊缝质量等,不合格品需标识隔离并返工。某钢结构公司因未严格检验,将一批翼缘厚度超差的C型钢用于檩条,安装后出现挠度超标,不得不全部更换,造成重大损失。

贵公网安备 52032102000256

贵公网安备 52032102000256