专注于钢结构的加工、定制、设计、安装

H型钢加工是一个涉及多道工序的精密过程,主要包括切割下料、组立焊接、矫正、表面处理等核心环节。现代加工已实现高度自动化,例如通过数控火焰切割机精准下料,利用自动埋弧焊接机提升效率,并采用抛丸除锈和喷漆工艺增强防腐性能。以下是具体流程的分解:

1. 切割与下料

原料切割:根据深化后的结构图纸,使用数控火焰切割机将钢板分条切割成所需宽度,确保切口平整。

修边成型:切割后的条形钢板需修边,为后续组立做准备。

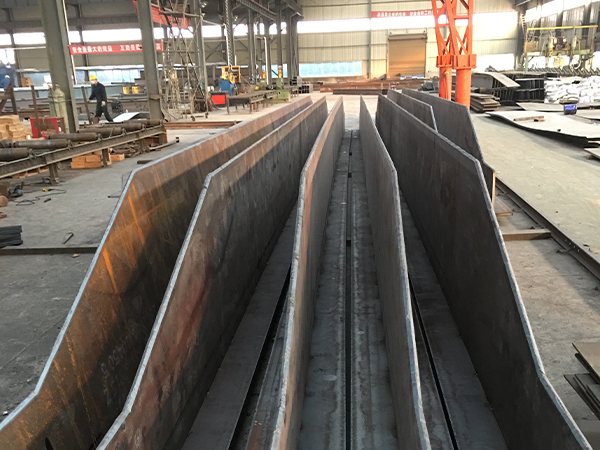

2. 组立与焊接

点焊定型:将切割好的钢板通过组立机点焊成H型雏形,部分生产线会先完成T型钢再翻转拼装为H型。

埋弧焊接:采用自动埋弧焊机进行焊接,过程中需检查断焊、气孔等缺陷。自动化生产线可同时焊接多根工件,仅需2-3人操作。

3. 矫正与后续加工

机械矫正:焊接后的H型钢需用矫正机校正变形,保证垂直度和平整度。

铆焊附件:按图纸将钻孔后的小板件铆焊在H型钢上,形成完整构件。

4. 表面处理

抛丸除锈:通过抛丸机清除表面锈蚀和氧化皮,提升油漆附着力。

喷漆与晾晒:喷涂防腐防火涂料后,需晾晒2-3天,检验合格后即可配送。

工艺对比与优化

传统工艺:依赖人工操作,效率较低,如手动切割和焊接。

自动化升级:采用连续加工流水线,减少行车吊装需求,人均产能显著提升。例如,热焊热矫技术可一次成型,并自动翻转拼装。

应用与注意事项

H型钢广泛用于建筑梁柱、机械制造等领域,加工时需注意坡口处理(确保焊透)和标准化生产(如激光切割、抛丸机应用)。对于特殊需求(如弯曲),可使用冷弯机或火焰校正技术。

贵公网安备 52032102000256

贵公网安备 52032102000256